De productielocatie in Vamberk is in 2018 omgebouwd, gemoderniseerd en in 2020 uitgebreid met een showroom. De uiterst moderne robottechnologie maakt een nauwkeurige productie mogelijk en waarborgt een gelijkblijvende kwaliteit van alle bosbouwproducten. De combinatie van het gebruik van zeer hoogwaardige materialen, de jarenlange ervaring met de productie en de geperfectioneerde productieprocessen maken onze bluetracks tot een betrouwbare begeleider in het bos. Op dit moment worden er dagelijks 7 bosbouwtracks vervaardigd en wereldwijd geleverd.

Hoe vindt de productie van onze pewag bluetracks plaats? Laten we samen een blik achter de schermen werpen.

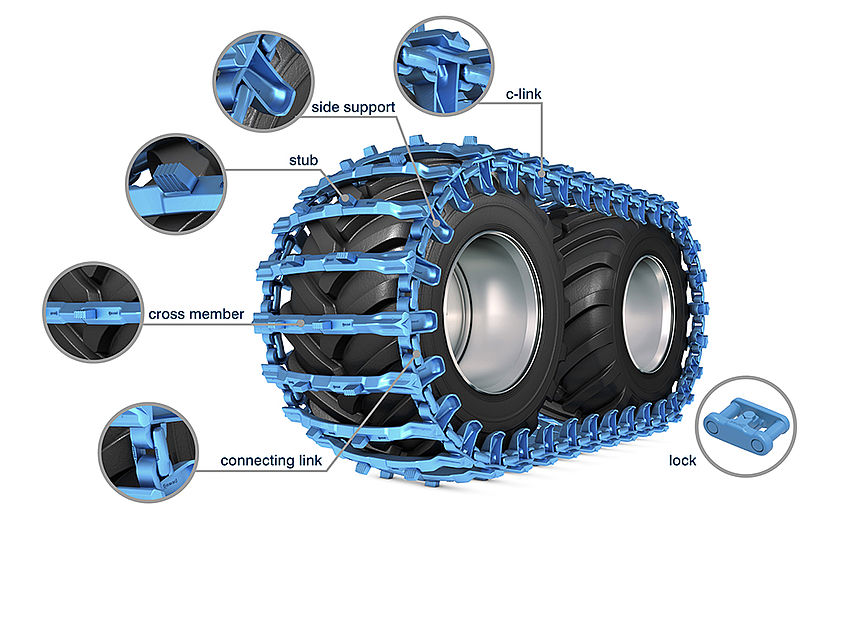

Elke pewag bluetrack bestaat uit een dwarsdrager met studs, gesmede schakels (ook connecting links genoemd), sloten, C-schakels en de lip.

Het belangrijkste onderdeel van elke track is de dwarsdrager, die uit meerdere componenten bestaat. Afhankelijk van het type dwarsdrager worden de benodigde profielstangen op de gewenste lengte afgesneden. Daarna wordt de bijgesneden, nog niet afgewerkte stang verhit en door de robot in de pers gelegd. De pers brengt de stang in de vastgelegde vorm en geeft deze verder voor de warmtebehandeling.

Een belangrijke component zijn de studs. Deze kunnen zowel in aantal variëren als in de positie op de track. Bij pewag worden er standaard 2 studs per dwarsdrager aangebracht. De studs worden uit hetzelfde materiaal als de dwarsdrager gemaakt, in vorm geperst en daarna door robots gelast.

De dwarsdragers worden aan de ene kant door gesmede schakels met elkaar verbonden en aan de andere kant met sloten afgesloten.

Een belangrijk onderdeel voor de levensduur van een track zijn de C-schakels. Hoe robuuster deze zijn, des te langer houdt de track, met name bij een schurende ondergrond. De C-schakel wordt op een door onszelf ontwikkelde machine op de juiste lengte bijgesneden, verhit en in vorm gebogen.

In de C-schakel bevindt zich ook een lip die het schakelsysteem sluit. De lip houdt de track op de band en is de laatste stap bij het in elkaar zetten van de track. Voor het vervaardigen van de lip wordt het ruwe materiaal gestanst en met behulp van een volledig automatische machine in vorm geperst.

De studs, C-schakels en sloten worden bij pewag tot in de kern gehard om ze bestendiger te maken. Er komt veel kennis kijken bij de warmtebehandeling om de optimale combinatie van een voor gebruik gehard oppervlak en taaie kern te waarborgen.

Om de bluetrack na de productie tegen roest te beschermen, krijgt deze ten slotte nog een blauwe kleur. De kleur moet een bepaalde tijd drogen, dan is de track klaar en wordt op pallets vastgezet. Deze worden ofwel direct geleverd of worden naar het magazijn gebracht.

Nieuwe showroom voor klanten

Niet alleen de productielocatie in Vamberk is gemoderniseerd, maar er is ook een nieuwe showroom ingericht. In deze moderne, natuurlijke sfeer worden onze bluetracks tot in detail gepresenteerd. Een grote videowand en een koffiecorner nodigen de klanten uit om hier even te verblijven.

Voor meer veiligheid in het bos: pewag bosbouwproducten!

Wij geven u graag advies en helpen u bij de keuze van het geschikte bosbouwproduct. Schrijf een e-mail aan [email protected] of neem contact op met onze klantenservice.Telefoonnummer +31 252 34 09 28.

Meer details over onze bosbouwproducten.